Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie czy wały muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość całej konstrukcji. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych. Wybór odpowiedniego systemu napędowego ma kluczowe znaczenie dla efektywności pracy maszyny. Dodatkowo, ważne są także układy sterowania, które pozwalają na precyzyjne zarządzanie procesem produkcyjnym. W nowoczesnych maszynach często stosuje się zaawansowane technologie automatyzacji, takie jak programowalne sterowniki logiczne (PLC) czy systemy SCADA. Oprócz tego nie można zapominać o bezpieczeństwie użytkowników, dlatego maszyny muszą być wyposażone w odpowiednie zabezpieczenia oraz systemy awaryjnego wyłączania.

Jakie materiały są używane w budowie maszyn produkcyjnych

W kontekście budowy maszyn produkcyjnych niezwykle istotny jest wybór odpowiednich materiałów, które będą miały wpływ na trwałość i funkcjonalność urządzeń. Najczęściej wykorzystywanym materiałem jest stal, ze względu na swoje właściwości mechaniczne oraz odporność na uszkodzenia. Stal nierdzewna z kolei znajduje zastosowanie w branżach, gdzie higiena ma kluczowe znaczenie, takich jak przemysł spożywczy czy farmaceutyczny. Oprócz stali, w budowie maszyn często wykorzystuje się również aluminium, które charakteryzuje się niską wagą oraz dobrą odpornością na korozję. W przypadku elementów wymagających dużej precyzji i twardości stosuje się materiały kompozytowe oraz tworzywa sztuczne. Dzięki nowoczesnym technologiom możliwe jest również wykorzystanie materiałów o specjalnych właściwościach, takich jak stopy metali czy ceramika techniczna.

Jakie są etapy projektowania maszyn produkcyjnych

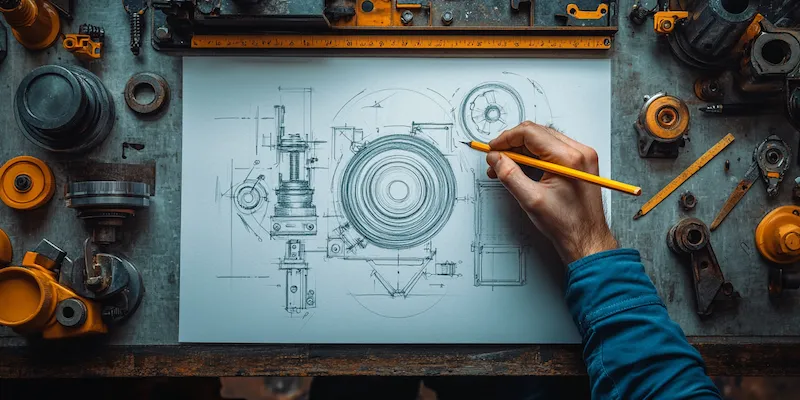

Projektowanie maszyn produkcyjnych to skomplikowany proces, który składa się z kilku kluczowych etapów. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące wydajności i funkcjonalności maszyny. Na podstawie tych informacji inżynierowie przystępują do fazy koncepcyjnej, gdzie opracowują wstępne szkice oraz modele 3D urządzenia. Następnie następuje etap szczegółowego projektowania, w którym definiowane są wszystkie komponenty maszyny oraz ich wzajemne relacje. Ważnym elementem tego etapu jest także przeprowadzenie symulacji komputerowych, które pozwalają na ocenę zachowania maszyny w różnych warunkach pracy. Po zakończeniu fazy projektowej następuje produkcja prototypu, który poddawany jest testom w celu weryfikacji jego działania oraz identyfikacji ewentualnych problemów. Po pomyślnym zakończeniu testów przystępuje się do seryjnej produkcji maszyn.

Jakie są najnowsze technologie w budowie maszyn produkcyjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii stosowanych w budowie maszyn produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W tym kontekście coraz częściej wykorzystuje się roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Kolejną innowacją są systemy Internetu Rzeczy (IoT), które umożliwiają zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na ewentualne awarie oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób wytwarzania komponentów maszynowych. Dzięki drukowaniu 3D możliwe jest tworzenie skomplikowanych kształtów przy minimalnym zużyciu materiału oraz czasu produkcji. Ponadto technologie sztucznej inteligencji zaczynają odgrywać coraz większą rolę w analizie danych z procesów produkcyjnych oraz podejmowaniu decyzji dotyczących optymalizacji pracy maszyn.

Jakie są wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się potrzeb rynku oraz wymagań klientów. W obliczu rosnącej konkurencji firmy muszą być elastyczne i gotowe do wprowadzania innowacji, co często wiąże się z dużymi nakładami finansowymi oraz czasowymi. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów, które są kluczowe dla niezawodności i efektywności maszyn. Współpraca z dostawcami materiałów oraz podzespołów wymaga staranności i dbałości o szczegóły, aby uniknąć problemów na etapie montażu czy późniejszej eksploatacji. Dodatkowo, inżynierowie muszą zmierzyć się z rosnącymi wymaganiami dotyczącymi ochrony środowiska oraz zrównoważonego rozwoju. Wiele firm stara się wdrażać ekologiczne rozwiązania, co często wiąże się z koniecznością zmiany procesów produkcyjnych oraz wyboru bardziej przyjaznych dla środowiska materiałów. Ostatecznie, nie można zapominać o aspekcie bezpieczeństwa pracy, który jest niezwykle istotny w kontekście budowy maszyn produkcyjnych.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je kluczowym elementem nowoczesnej gospodarki. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do produkcji części samochodowych oraz montażu pojazdów. Automatyzacja procesów w tej branży pozwala na zwiększenie wydajności oraz poprawę jakości produktów. W przemyśle spożywczym maszyny produkcyjne odgrywają istotną rolę w procesach pakowania, przetwarzania żywności oraz kontroli jakości. Dzięki nowoczesnym technologiom możliwe jest szybkie i efektywne wytwarzanie produktów spożywczych, co ma kluczowe znaczenie dla zaspokojenia rosnącego popytu na rynku. W branży elektronicznej maszyny produkcyjne są wykorzystywane do montażu podzespołów elektronicznych oraz testowania ich funkcjonalności. W tym przypadku precyzja i niezawodność maszyn mają ogromne znaczenie dla jakości finalnych produktów. Ponadto, w sektorze budowlanym maszyny produkcyjne są stosowane do wytwarzania materiałów budowlanych oraz prefabrykatów, co przyspiesza proces budowy i zwiększa jego efektywność.

Jakie są przyszłe kierunki rozwoju maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyki staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów w liniach produkcyjnych, co umożliwi elastyczne dostosowywanie się do zmieniających się potrzeb klientów. Kolejnym ważnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy decyzyjne oraz optymalizację pracy maszyn. Dzięki analizie danych w czasie rzeczywistym możliwe będzie przewidywanie awarii oraz optymalizacja harmonogramu produkcji. Również technologie związane z Internetem Rzeczy (IoT) będą miały istotny wpływ na przyszłość maszyn produkcyjnych, umożliwiając zdalne monitorowanie ich stanu oraz zarządzanie nimi z dowolnego miejsca na świecie. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn, co może prowadzić do powstawania nowych materiałów oraz technologii przyjaznych dla środowiska.

Jakie umiejętności są niezbędne w branży budowy maszyn produkcyjnych

W branży budowy maszyn produkcyjnych istnieje wiele umiejętności, które są niezbędne do skutecznego funkcjonowania zarówno inżynierów, jak i techników pracujących nad projektowaniem i produkcją urządzeń. Przede wszystkim istotna jest wiedza techniczna związana z mechaniką, elektroniką oraz automatyką, która pozwala na zrozumienie zasad działania maszyn oraz ich komponentów. Umiejętność posługiwania się nowoczesnymi narzędziami projektowymi, takimi jak programy CAD czy symulacyjne, jest również kluczowa dla inżynierów zajmujących się projektowaniem maszyn. Dodatkowo umiejętności analityczne są niezwykle ważne w kontekście oceny wydajności procesów produkcyjnych oraz identyfikacji ewentualnych problemów. Współpraca zespołowa to kolejny istotny element pracy w branży budowy maszyn – inżynierowie często muszą współpracować z przedstawicielami różnych dziedzin, takich jak elektronika czy informatyka, aby stworzyć kompleksowe rozwiązania technologiczne. Nie można zapominać o umiejętnościach związanych z komunikacją interpersonalną oraz zdolnościach organizacyjnych, które są niezbędne do efektywnego zarządzania projektami oraz współpracy z klientami i dostawcami.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn

Różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn produkcyjnych są znaczące i mają wpływ na efektywność całego procesu. Tradycyjne metody opierały się głównie na ręcznym montażu poszczególnych komponentów oraz stosowaniu prostych narzędzi mechanicznych. Proces ten był czasochłonny i wymagał dużej precyzji ze strony operatorów, co często prowadziło do błędów ludzkich oraz obniżenia jakości finalnego produktu. Z kolei nowoczesne metody wykorzystują zaawansowane technologie automatyzacji i robotyzacji, które pozwalają na szybsze i bardziej precyzyjne wykonywanie operacji montażowych. Dzięki zastosowaniu systemów komputerowych możliwe jest także lepsze zarządzanie procesem produkcji oraz monitorowanie jego wydajności w czasie rzeczywistym. Nowoczesne podejście do budowy maszyn uwzględnia również wykorzystanie technologii druku 3D do tworzenia prototypów oraz komponentów o skomplikowanych kształtach, co znacząco skraca czas realizacji projektów.