Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W każdej maszynie roboczej można wyróżnić kilka podstawowych komponentów, które odgrywają istotną rolę w jej funkcjonowaniu. Na początku warto wspomnieć o napędzie, który jest sercem maszyny. Napęd może być elektryczny, hydrauliczny lub mechaniczny, a jego wybór zależy od specyfiki zastosowania maszyny. Kolejnym ważnym elementem jest układ sterowania, który pozwala na precyzyjne zarządzanie pracą maszyny. W nowoczesnych rozwiązaniach często stosuje się systemy automatyki, które zwiększają efektywność i bezpieczeństwo pracy. Nie można zapominać o strukturze nośnej, która musi być odpowiednio wytrzymała, aby znieść obciążenia generowane podczas pracy. Dodatkowo, maszyny robocze wyposażone są w różnego rodzaju narzędzia robocze, które są dostosowane do konkretnych zadań.

Jakie są najpopularniejsze rodzaje maszyn roboczych

W dziedzinie budowy maszyn roboczych wyróżnia się wiele różnych typów urządzeń, które są dostosowane do specyficznych zadań i branż. Do najpopularniejszych rodzajów należą maszyny budowlane, takie jak koparki, ładowarki czy dźwigi. Te urządzenia są niezbędne w pracach ziemnych oraz w transporcie materiałów budowlanych. Innym przykładem są maszyny rolnicze, które obejmują ciągniki, kombajny oraz siewniki. Te maszyny znacząco ułatwiają prace związane z uprawą roli oraz zbiorami plonów. W przemyśle produkcyjnym dominują maszyny CNC oraz roboty przemysłowe, które automatyzują procesy produkcyjne i zwiększają ich wydajność. Warto także wspomnieć o maszynach transportowych, takich jak wózki widłowe czy taśmy transportowe, które są kluczowe w logistyce i magazynowaniu.

Jakie technologie stosuje się w budowie maszyn roboczych

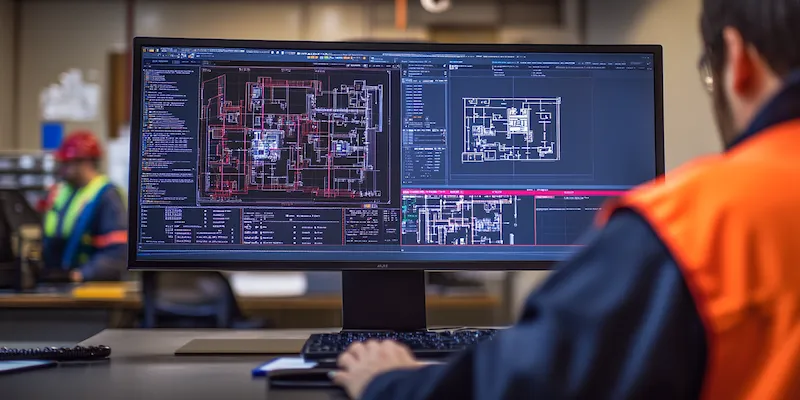

Współczesna budowa maszyn roboczych opiera się na zastosowaniu zaawansowanych technologii, które znacznie poprawiają ich funkcjonalność oraz efektywność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie precyzji oraz zmniejszenie kosztów produkcji. Technologie takie jak sztuczna inteligencja oraz uczenie maszynowe znajdują coraz szersze zastosowanie w systemach sterowania maszynami roboczymi. Dzięki nim możliwe jest optymalizowanie pracy urządzeń oraz przewidywanie ewentualnych awarii. Kolejnym istotnym aspektem jest wykorzystanie nowoczesnych materiałów kompozytowych oraz lekkich stopów metali, które przyczyniają się do zmniejszenia masy maszyn przy jednoczesnym zachowaniu wysokiej wytrzymałości. W dziedzinie elektroniki rozwój technologii czujników umożliwia monitorowanie stanu maszyny w czasie rzeczywistym oraz zbieranie danych do analizy wydajności.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać podczas projektowania i produkcji nowych urządzeń. Jednym z głównych problemów jest zapewnienie wysokiej niezawodności i trwałości maszyn w trudnych warunkach pracy. Maszyny często muszą działać w ekstremalnych temperaturach czy wilgotności, co wymaga zastosowania odpowiednich materiałów oraz technologii ochrony przed korozją czy uszkodzeniami mechanicznymi. Kolejnym wyzwaniem jest dostosowanie maszyn do zmieniających się potrzeb rynku oraz wymagań klientów. Inżynierowie muszą być elastyczni i otwarci na innowacje, aby sprostać rosnącym oczekiwaniom użytkowników dotyczących wydajności oraz funkcjonalności urządzeń. Również kwestie związane z ekologią stają się coraz ważniejsze; producenci muszą dążyć do minimalizacji wpływu swoich produktów na środowisko naturalne poprzez wdrażanie rozwiązań energooszczędnych oraz recyklingu materiałów.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo jest kluczowym aspektem, który należy uwzględnić w procesie budowy maszyn roboczych. Właściwe zaprojektowanie i wykonanie maszyn ma na celu nie tylko ich efektywność, ale także ochronę operatorów oraz osób znajdujących się w ich otoczeniu. W pierwszej kolejności istotne jest zastosowanie odpowiednich systemów zabezpieczeń, takich jak osłony, blokady czy czujniki, które mogą zapobiegać przypadkowemu uruchomieniu maszyny lub jej uszkodzeniu. Dodatkowo, maszyny powinny być wyposażone w systemy awaryjnego zatrzymania, które pozwalają na szybkie wyłączenie urządzenia w sytuacji zagrożenia. Kolejnym ważnym elementem jest ergonomia stanowiska pracy; projektanci muszą zadbać o to, aby operatorzy mieli wygodne i bezpieczne warunki do pracy. Szkolenie pracowników jest również kluczowe; operatorzy powinni być dobrze przeszkoleni w zakresie obsługi maszyn oraz zasad bezpieczeństwa.

Jakie są trendy w innowacjach technologicznych w budowie maszyn roboczych

W dziedzinie budowy maszyn roboczych obserwuje się dynamiczny rozwój innowacji technologicznych, które mają na celu zwiększenie wydajności oraz efektywności tych urządzeń. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w obsłudze maszyn. Robotyzacja staje się coraz bardziej powszechna, a nowoczesne maszyny często wyposażone są w zaawansowane systemy sterowania, które umożliwiają im samodzielne wykonywanie skomplikowanych zadań. W kontekście zrównoważonego rozwoju rośnie znaczenie technologii ekologicznych; producenci maszyn dążą do tworzenia urządzeń energooszczędnych oraz takich, które generują minimalną ilość odpadów. Dodatkowo, rozwój Internetu Rzeczy (IoT) umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych do analizy wydajności. Dzięki temu możliwe jest przewidywanie ewentualnych awarii oraz optymalizacja procesów produkcyjnych.

Jakie są koszty związane z budową maszyn roboczych

Koszty związane z budową maszyn roboczych są zróżnicowane i zależą od wielu czynników, takich jak rodzaj maszyny, jej przeznaczenie oraz zastosowane technologie. Na początku warto zwrócić uwagę na koszty projektowania i prototypowania; inżynierowie muszą poświęcić czas na opracowanie odpowiednich rozwiązań technicznych oraz testowanie ich funkcjonalności. Następnie należy uwzględnić koszty materiałów; wybór odpowiednich surowców ma kluczowe znaczenie dla jakości i trwałości maszyny. Koszty produkcji obejmują także wynagrodzenia pracowników oraz koszty eksploatacyjne związane z utrzymaniem zakładów produkcyjnych. Po zakończeniu procesu budowy istotne są także koszty marketingu i sprzedaży; producent musi zadbać o promocję swoich produktów oraz dotarcie do potencjalnych klientów. Warto również pamiętać o kosztach serwisowania i konserwacji maszyn po ich sprzedaży; zapewnienie wsparcia technicznego dla użytkowników jest kluczowe dla utrzymania dobrej reputacji firmy oraz lojalności klientów.

Jakie są różnice między maszynami roboczymi a narzędziami ręcznymi

Maszyny robocze i narzędzia ręczne to dwa różne typy urządzeń wykorzystywanych w różnych branżach, jednak ich funkcje i zastosowania mogą się znacznie różnić. Maszyny robocze zazwyczaj charakteryzują się większą mocą i wydajnością niż narzędzia ręczne; są zaprojektowane do wykonywania cięższych prac oraz operacji wymagających precyzyjnego działania przez dłuższy czas. Przykłady maszyn roboczych to koparki, ładowarki czy piły mechaniczne, które mogą wykonywać skomplikowane zadania w krótszym czasie niż tradycyjne narzędzia ręczne. Z drugiej strony narzędzia ręczne, takie jak młotki, śrubokręty czy piły ręczne, są bardziej uniwersalne i łatwiejsze w użyciu dla osób bez specjalistycznego przeszkolenia. Często stosuje się je do drobnych prac naprawczych lub montażowych, gdzie precyzja jest kluczowa. Koszt zakupu narzędzi ręcznych jest zazwyczaj niższy niż koszt zakupu maszyn roboczych, co sprawia, że są one bardziej dostępne dla szerokiego kręgu użytkowników.

Jakie są przyszłe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do zarządzania pracą maszyn. Dzięki tym rozwiązaniom możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz precyzji działania urządzeń. Również rozwój technologii Internetu Rzeczy (IoT) pozwoli na monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy; takie informacje będą mogły być wykorzystywane do optymalizacji procesów produkcyjnych oraz przewidywania ewentualnych awarii. W kontekście ochrony środowiska coraz większą wagę przykłada się do tworzenia energooszczędnych rozwiązań oraz materiałów przyjaznych dla środowiska; producenci będą musieli dostosować swoje produkty do rosnących wymagań ekologicznych.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

Praca przy budowie maszyn roboczych wymaga posiadania różnorodnych umiejętności technicznych oraz wiedzy inżynieryjnej. Kluczowe znaczenie ma znajomość zasad mechaniki oraz elektroniki; inżynierowie muszą być dobrze zaznajomieni z działaniem różnych komponentów oraz systemów stosowanych w nowoczesnych urządzeniach. Umiejętność projektowania CAD (Computer-Aided Design) jest niezwykle cenna; pozwala ona na tworzenie dokładnych modeli 3D maszyn przed rozpoczęciem procesu produkcji. Wiedza z zakresu materiałoznawstwa również odgrywa istotną rolę; inżynierowie muszą umieć dobierać odpowiednie materiały do konstrukcji maszyn tak, aby zapewnić ich trwałość i niezawodność podczas pracy w trudnych warunkach. Dodatkowo umiejętności analityczne są niezbędne do oceny wydajności maszyny oraz identyfikacji potencjalnych problemów podczas jej eksploatacji.